Petrol üretiminin yüksek bahisli ortamında, ekipman güvenilirliği ve operasyonel verimlilik pazarlık edilemez. Kesintisiz işlemler sağlayan kritik bileşenler arasında, DM kelebek vanaları mühendisler ve operatörler için tercih edilen bir seçim olarak ortaya çıkmıştır. Petrol ve gaz uygulamalarının titiz taleplerine dayanacak şekilde tasarlanan bu valfler, dayanıklılık, hassasiyet ve maliyet etkinliğinin benzersiz bir kombinasyonunu sunar. DM kelebek vanalarının neden petrol üretim sistemlerinde giderek daha fazla vazgeçilmez hale geldiğini keşfedelim.

1. Aşırı koşullar altında sağlam performans

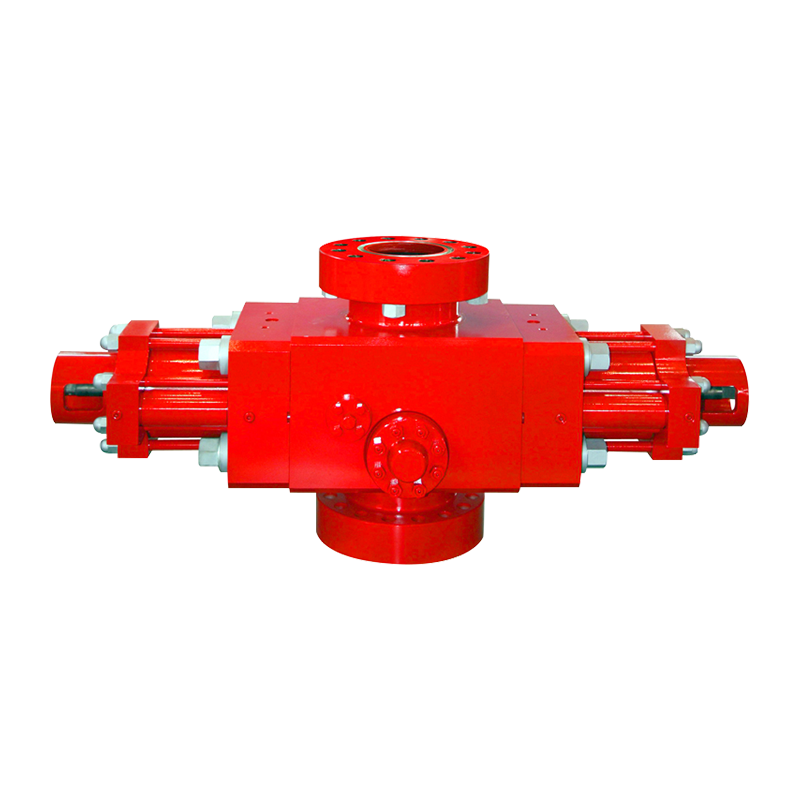

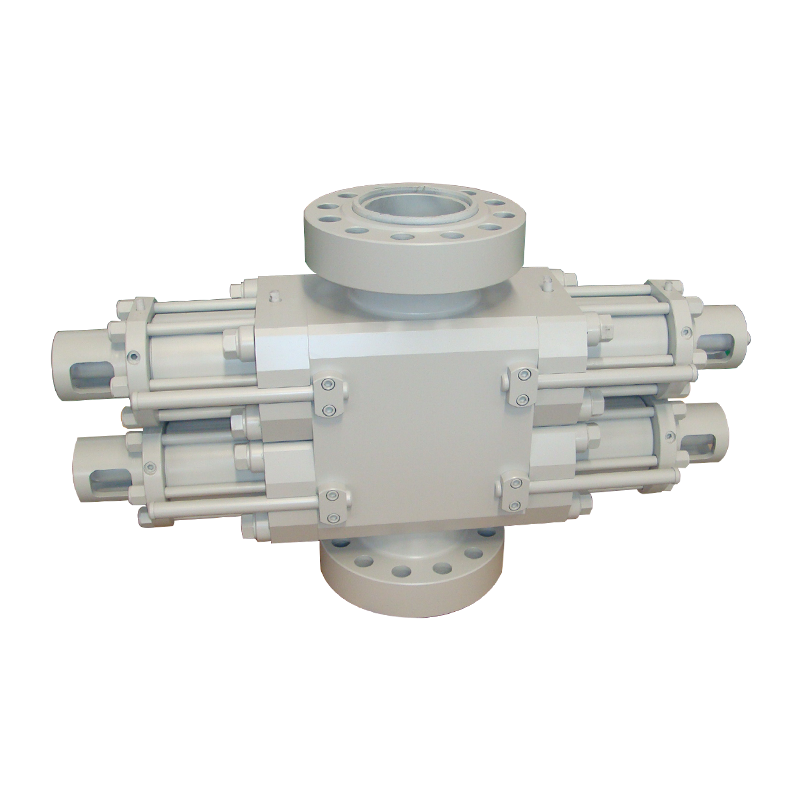

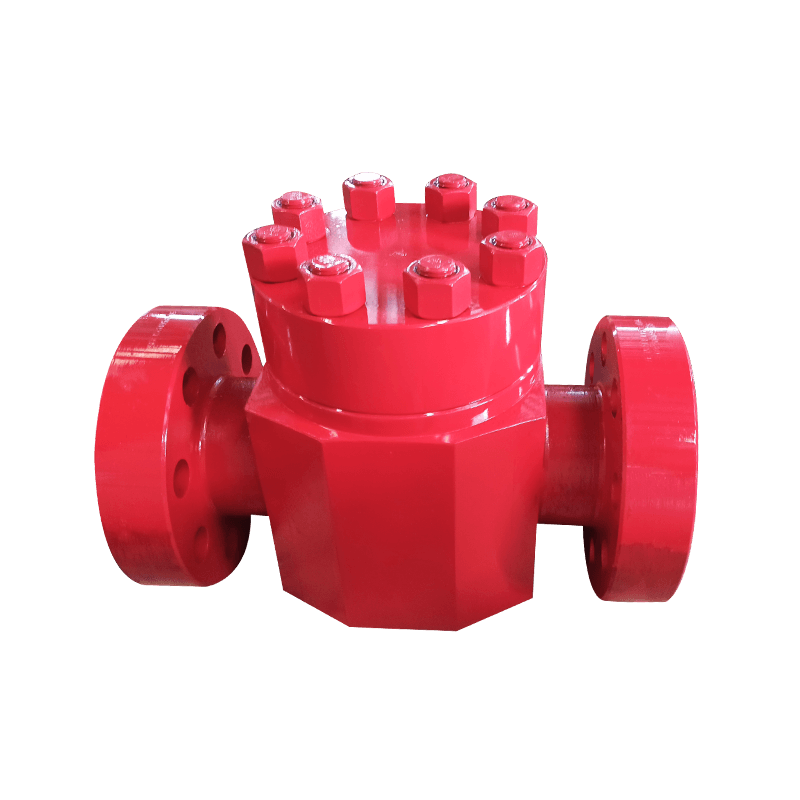

Petrol üretim sistemleri, yüksek basınçlar, aşındırıcı sıvılar ve dalgalanan sıcaklıklar ile karakterize edilen ortamlarda çalışır. DM kelebek vanaları, sızdırmazlık yüzeylerinde aşınma ve yıpranma en aza indiren çift ofset (çift eksantrik) tasarımları nedeniyle bu koşullarda mükemmeldir. Geleneksel valflerden farklı olarak, ofset disk tasarımı, çalışma sırasında sürtünmeyi azaltır ve uzun süreli kullanımdan sonra bile düzgün bir açma ve kapanma sağlar. Ek olarak, bu valfler genellikle yüksek dereceli alaşımlardan yapılır veya korozyona dayanıklı malzemeler (örn., Inconel, Hastelloy veya epoksi kaplamalar) ile kaplanmıştır, bu da onları aşındırıcı ham petrol, ekşi gaz (H₂s açısından zengin ortamlar) ve salin su enjeksiyon sistemlerini ele almak için idealdir.

2. Üstün akış kontrolü ve sızıntı önleme

Üretim oranlarını optimize etmek ve tehlikeli sızıntıları önlemek için petrol sistemlerinde hassas akış regülasyonu kritiktir. DM kelebek vanaları, türbülans ve basınç düşüşünü azaltan akıcı disk ve vücut tasarımı sayesinde mükemmel kısma özellikleri sağlar. Gelişmiş elastomerik contalar veya metal-metal oturma ile elde edilen kabarcık sıkı sızdırmazlık performansları, katı çevresel düzenlemelere uymak ve hidrokarbon kayıplarını en aza indirmek için hayati bir özellik olan sıfır sızıntı sağlar. Örneğin, boru hattı izolasyonu veya tank çiftliği uygulamalarında, DM kelebek vanaları, modern ESG odaklı operasyonlarda önemli bir endişe olan kaçak emisyonları güvenilir bir şekilde önler.

3. Azaltılmış bakım ve operasyonel maliyetler

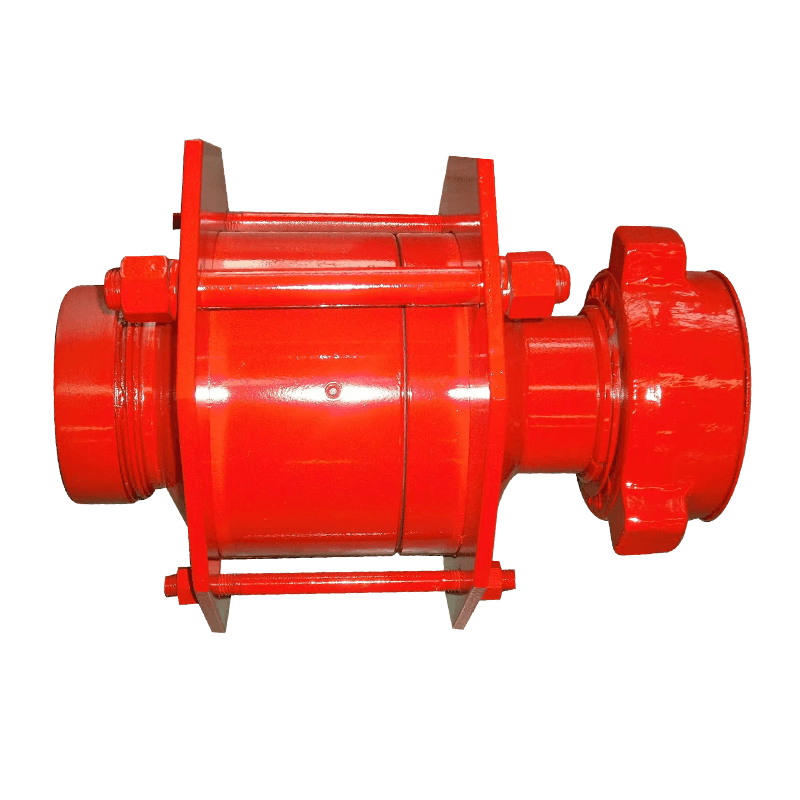

Geleneksel kapı veya küre valfler genellikle karmaşık iç mekanizmalar nedeniyle sık sık bakım gerektirir. Tersine, DM Kelebek Vanaları daha az hareketli parçaya sahip basitleştirilmiş bir yapıya sahiptir ve mekanik başarısızlık riskini büyük ölçüde düşürür. Hafif tasarımları da kurulum maliyetlerini azaltır ve mevcut altyapıdaki güçlendirmeyi basitleştirir. Ayrıca, vanaların uzun hizmet ömrü - genellikle uygun bakımla 10-15 yılı aşan - yaşam döngüsü maliyetlerini düşürür. Bakım lojistiğinin zor olduğu açık deniz platformları veya uzaktan sondaj siteleri için bu güvenilirlik bir oyun değiştiricidir.

4. Alan verimliliği ve hızlı çalıştırma

Uzay kısıtlamaları, özellikle açık deniz kuleleri veya kompakt işleme birimlerinde petrol tesislerinde yaygındır. DM kelebek vanaları, eşdeğer kapı vanalarından% 60'a kadar daha az alan kaplayan kompakt, düşük profilli bir tasarım sunar. Çeyrek dönüş işlemleri, acil durum kapatmaları (ESD) veya işlem ayarlamaları için çok önemli olan hızlı çalıştırma (saniyeler içinde tam aç/kapalı) sağlar. Pnömatik, hidrolik veya elektrikli aktüatörlerle eşleştirildiğinde, bu valfler otomatik kontrol sistemlerine sorunsuz entegrasyonu destekleyerek operasyonel duyarlılığı artırır.

5. Endüstri standartlarına uyum

Önde gelen DM kelebek valf üreticileri, küresel petrol endüstrisi gereksinimleriyle uyumluluk sağlayan API 609, ASME B16.34 ve ISO 15848 standartlarına bağlıdır. Bu uyum, diğer boru hattı bileşenleriyle performans tutarlılığı, güvenlik ve birlikte çalışabilirliği garanti eder, denetimler veya denetimler sırasında riskleri azaltır.

Haberler

Ev / Haberler / Sektör haberleri / Petrol üretim sistemlerinde bir DM kelebek vanası kullanmanın avantajları nelerdir?

Petrol üretim sistemlerinde bir DM kelebek vanası kullanmanın avantajları nelerdir?

Ürünlerimizle ilgileniyorsanız, lütfen bize danışın

İletişim bilgileri

- Address: No.588 Century Street, Yandu Bölgesi, Yantu Bölgesi, Jiangsu Eyaleti PR Çin

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Ürünler

Hızlı bağlantı

Haber merkezi

Mobil terminal

+86-0515-88429333

+86-0515-88429333